In veel productieomgevingen worden warmte en kou afzonderlijk opgewekt. Dat leidt tot inefficiënties en energieverspilling, stelt Erik. ‘Door slim gebruik te maken van energiestromen en deze te koppelen kun je jouw energiegebruik drastisch verminderen. Zo kun je restwarmte uit koelprocessen bijvoorbeeld inzetten voor andere productieprocessen, verwarmingssystemen of drogingstoepassingen.’

Een van de meest effectieve manieren om gasverbruik te verlagen is het benutten van restwarmte met industriële warmtepompen. Deze installaties kunnen laagwaardige restwarmte opwaarderen tot bruikbare temperaturen voor productieprocessen, verwarming of warmwatervoorziening. Dit draagt direct bij aan lagere energiekosten en maakt je minder afhankelijk van fossiele brandstoffen.

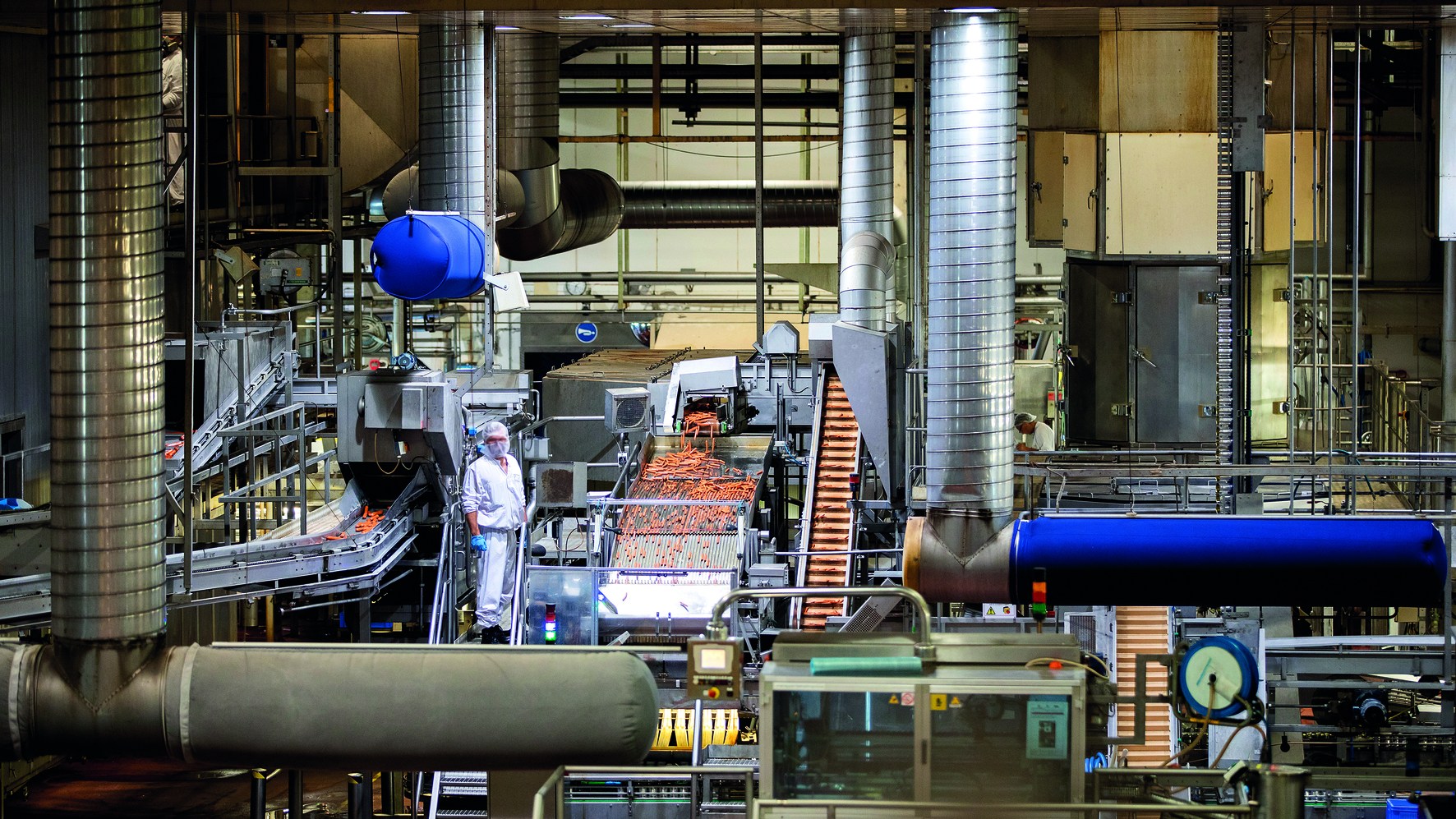

Warmtepompen kunnen bijvoorbeeld warmte uit koelinstallaties hergebruiken voor het verwarmen van water of lucht in andere delen van de fabriek. Erik: ‘Een systeem dat restwarmte benut en opwaardeert levert direct een kostenbesparing op. Zo voelde onze opdrachtgever Zwanenberg Food Group de ingebruikname van een warmtepomp direct in de portemonnee. Zij realiseerden een energiebesparing van maar liefst 95%.

Kansen om te besparen schuilen ook in het afstappen van gasgestookte installaties. Erik: ‘Een veel toegepaste warmtedrager is stoom. Het opwekken van die warmte gebeurt vaak met gasgestookte installaties op een hoge temperatuur, terwijl de verbruikers (de processen) in veel gevallen lagere temperaturen nodig hebben. Hierdoor zijn de verbruikskosten onnodig hoog, net als de enorme hoeveelheden fossiele brandstoffen die worden verbrand.’

Bovendien is de gasprijs erg volatiel en gevoelig voor geopolitieke gebeurtenissen. Daardoor kunnen onverwachte prijsschommelingen vaker voorkomen. ‘Daar komt bij dat de overheid vanaf 2025 de gaskraan dichtdraait. Aangezien je dan niet meer kunt stoken met een gasinstallatie, is het veel slimmer én goedkoper om daar zo snel mogelijk van af te stappen. Een van onze opdrachtgevers, Grozette in Woerden, verving de gasinstallatie door een elektrische droogtunnel met geïntegreerde koude- en warmte-installatie. Hiermee kan het bedrijf gasloos kaasproducten drogen. Kostenefficiënt én duurzaam.’

Synthetische koudemiddelen, zoals HFK’s (fluorkoolwaterstoffen), hebben een hoge Global Warming Potential (GWP) en worden in toenemende mate gereguleerd door wetgeving. De aangescherpte F-gassenverordening van de EU is daar een goed voorbeeld van. Door een lager quotum voor F-gassen is er een koudemiddelentekort, wat leidt tot een marktmechanisme waarbij schaarste de prijzen opdrijft. Dit kan vooral bij service en onderhoud problematisch zijn, omdat bijvullen te duur of zelfs onmogelijk wordt.

De oplossing ligt in de overstap naar natuurlijke koudemiddelen, zoals CO2, ammoniak of koolwaterstoffen. Dit biedt niet alleen een duurzamere oplossing, maar verlaagt op termijn ook de operationele kosten. Erik: ‘We raden voedselverwerkers en -producenten dan ook streng aan om met spoed mogelijke alternatieve koudemiddelen te verkennen, zodat hun bedrijfscontinuïteit niet in gevaar komt. De Europese Commissie buigt zich dit jaar nog over een voorstel om PFAS te verbieden, wat in synthetische koudemiddelen is verwerkt. De impact op jouw bedrijf kan groot zijn als het PFAS-verbod er daadwerkelijk komt.’

Je bedrijfsvoering veiligstellen? Benut de mogelijkheden om synthetische koudemiddelen uit te faseren.

Gratis kennisdocument opvragen

Als voedselverwerker kun je veel winst halen uit het optimaliseren van processen. Dat vraagt wel om een kritische blik. Zijn alle productielijnen en apparatuur nauwkeurig op elkaar afgestemd? Kun je bepaalde productiemethoden of de routing aanpassen? Integrale besturingssystemen kunnen kostentechnisch ook het verschil maken. Door de software van koel- en vriesinstallaties volledig af te stemmen op overige installaties en productieprocessen, of juist op dat wat het product nodig heeft, profiteer je van een betere productkwaliteit en lagere energielasten.

‘Net zo belangrijk is de inzet van slimme technologie om mankementen vroegtijdig op te sporen’, stelt Erik. ‘Met onze datagedreven onderhoudstools bijvoorbeeld kunnen we 24/7 alle koeltechnische installaties in een productielijn in de gaten houden. Afwijkingen en defecten die met het blote oog niet zichtbaar zijn voor monteurs komen met data-analyse toch in beeld. Daardoor kunnen we in actie komen voordat storingen optreden, wat stilstand minimaliseert.’

Door te investeren in moderne koude- en warmtetechniek verlaag je niet alleen je ecologische voetafdruk, maar maak je je productieproces veel efficiënter en voordeliger. ‘Het uitfaseren van synthetische koudemiddelen en gasgestookte installaties, de koppeling en opwaardering van bestaande energiestromen, en procesoptimalisatie zijn cruciale stappen naar een toekomstbestendige en concurrerende productieomgeving. Bedrijven die nieuwe technologieën omarmen zullen zien dat zij met moderne en energiezuinige installaties, ondanks de investeringen, een betere Total Cost of Ownership (TCO) hebben’, aldus Erik.